Компания «ЭМИС» продолжает наращивать объемы выпуска датчиков давления ЭМИС-БАР. По итогам 2023 года производство датчиков давления торговой марки «ЭМИС» выросло шестикратно.

При этом широкое применение получили приборы для измерения давления в сложных технических условиях:

- сверхнизкие и сверхвысокие температуры измеряемой среды;

- нестандартное присоединение – фланцы различных стандартов ГОСТ, EN, ASME;

- необходимость обеспечения технологической промывки рабочей среды, а это возможно с применением промывочных колец различных конфигураций по геометрии и материальному исполнению;

- химически агрессивные среды, абразивные среды;

- необходимость размещения датчика давления на удалении от точки измерения. При этом обеспечение промерзания импульсных линий и разделительных сосудов.

Подробнее о данном направлении рассказал директор по развитию ЗАО «ЭМИС» Артур Ражапович Даутов.

Мы много времени посвящаем обсуждению различных характеристик и функций датчиков давления, применительно к реальным процессам, выбору материалов, погрешности, типам взрывозащиты и версии протокола HART.

Стандартный датчик давления работает в температурном режиме от -60 и до +120°C по измеряемой среде и от -60 до + 85 °C по окружающей среде.

При этом надо помнить, что температура электронного преобразователя выше +85°C негативно влияет на полупроводниковые компоненты преобразователя. Температура ниже -60°C не разрушает электронные компоненты, но приводит к частичной полимеризации кремнийорганической жидкости внутри преобразователя давления ввиду базовых физических характеристик. Данное явление не повреждает датчик давления и с возвращением температуры в допустимые пределы исчезает.

И если в части окружающей среды мы вряд ли встретим температуру ниже -60 или +80 °C, в принципе, то в части температур рабочей среды диапазон существенно шире.

При этом температура выше +120°C если даже не приведет к вскипанию специальной заполняющей жидкости, то может привести к нагреву датчика давления целиком и электронного преобразователя в частности. Это грозит повреждением полупроводниковых электронных компонентов и уплотнительных элементов.

Например, в нефтепереработке нередко встречаются температуры рабочей среды более +200°C, а при процессах пиролитического разложения сложных углеводородов на более простые базовые углеводороды встречаются температуры и до +400°C. Что явно выше допустимого для стандартного датчика давления. Достаточно новыми для промышленности являются задачи, касающиеся СПГ, а значит криогенных температур. Это требует расширения нижней границы температур для заполняющей жидкости до -200°C.

При этом надо помнить, что такие температуры не позволяют просто заменить стандартную жидкость в самом датчике, так как металлические части датчика являются отличным проводником, и высокие\низкие температуры приведут к потере работоспособности полупроводниковых компонентов датчика, уплотнительных элементов.

По этой причине в производстве датчиков давления не используются высокотемпературные кремнийорганические жидкости, а вопрос рабочих сред с высокими температурами решается применением специальных конструктивных решений - датчиков давления с разделителями сред мембранными.

Разделитель сред мембранный - внешнее устройство, которое в зарубежной терминологии называют diaphragm seal, в отечественной практике мы используем понятие разделитель сред мембранный (РСМ).

Данные устройства (РСМ) позволяют физически отделить агрессивные условия рабочей среды от самого датчика давления.

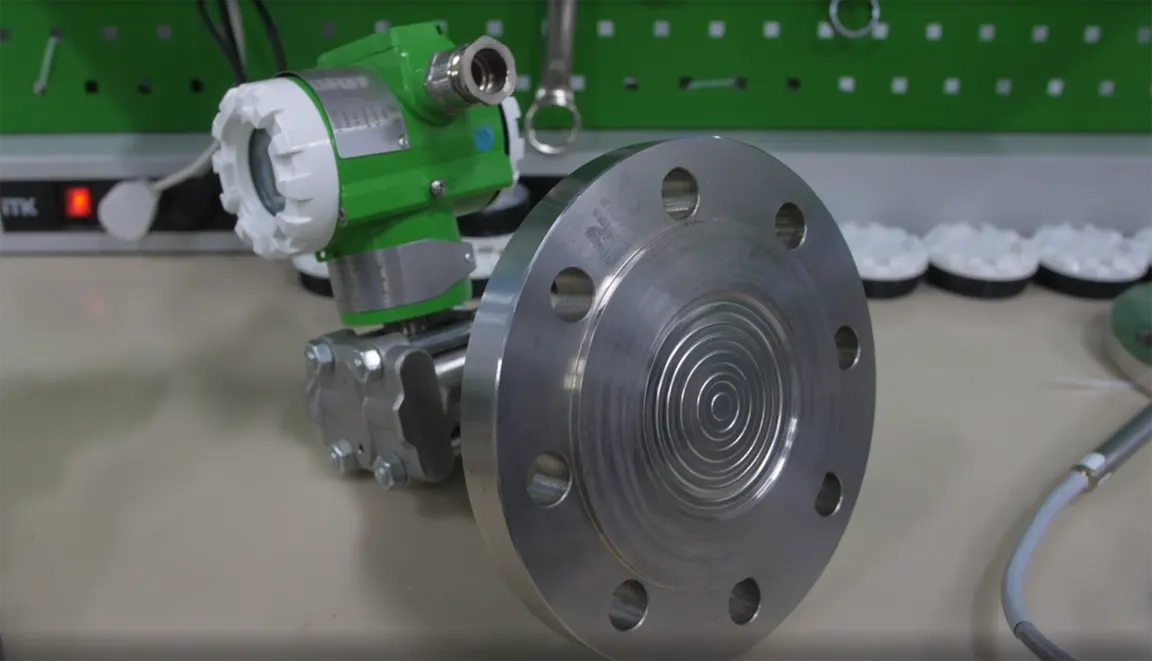

Фото 1: Выносная разделительная мембрана датчика давления с защитной заглушкой на присоединительной поверхности

Наличие такого решения позволяет выбрать способ присоединения к процессу, материал смачиваемых поверхностей, заполняющую жидкость из более широкого ряда температурных режимов и рабочих сред. Следовательно, использование разделителей сред мембранных существенно расширяет условия эксплуатации датчиков. При этом сам датчик давления остается стандартным в части материалов исполнения и режимов эксплуатации.

Конструктивно решение представляет из себя дополнительный объем заполненный жидкостью с другими физическими свойствами и температурой полимеризации и кипения, нежели стандартная в датчике давления. РСМ может представлять из себя фланцевую конструкцию с мембраной, заполненной данной жидкостью, которая передает давление на измерительную мембрану датчика.

Конструкции бывают нескольких типов, от самых распространенных в виде фланцевого РСМ или РСМ с резьбовым креплением к процессу, до фланцевого крепления к процессу с разделительной мембранной, диаметр которой увеличен по отношению к присоединительному диаметру.

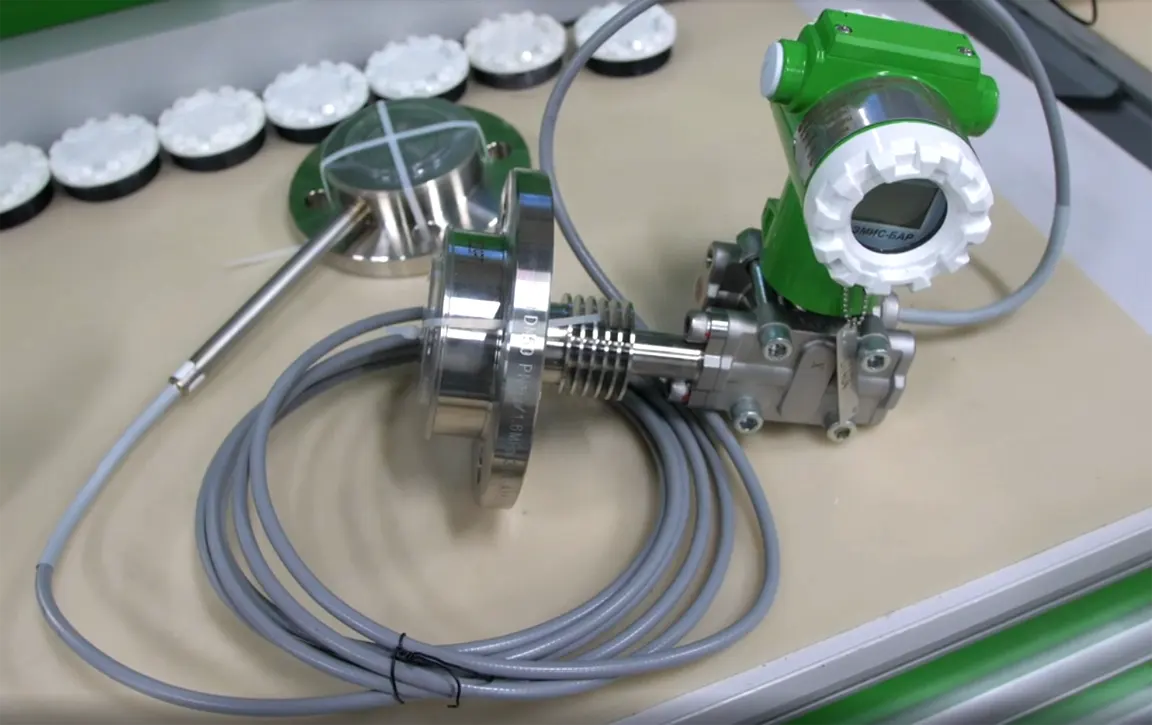

Фото 2: Датчики избыточного давления ЭМИС-БАР 173 с выносной разделительной мембранной и радиатором для высоких температур рабочей среды

Фото3: Датчик гидростатического давления ЭМИС-БАР 163 для измерения уровня жидкости в емкости с фланцевым присоединением

Данная конструкция может быть соединена с ДД как непосредственно, так и через систему капилляров, когда требуется удалить датчик из зоны с повышенной/пониженной температуры, или отнести датчик давления в зону, где его будет удобно обслуживать, контролировать. Капилляр представляет из себя гибкую стальную трубку с внутренним диаметром около 1-2 мм. Длина капилляров может быть до 20 метров. При этом надо помнить, что длина капиллярной линии влияет на погрешность системы и быстродействие.

Чем больше объем заполняющей жидкости, тем больше дополнительная температурная погрешность, так как используемые жидкости пусть и специально подбираются минимальным коэффициентом температурного расширения, но все же он не нулевой. Быстродействие под влиянием трения жидкости о стенки капилляров также уменьшается и сильно зависит от вязкости заполняющей жидкости.

Фото 4: Датчик дифференциального давления ЭМИС-БАР 183 для измерения уровня в емкости под избыточным давлением. Фланцевое крепление в нижней части сосуда к плюсовой камере датчика и фланцевое крепление в верхней части сосуда для компенсации избыточного давления паровой фазы продукта

Возвращаясь к конструктивному решению отделения технологического процесса от стандартного датчика давления, рассмотрим вопрос, как передать давление на мембрану датчика с минимальной потерей точности и быстродействия. Именно для этих целей используются заполняющие жидкости, имеющие оптимальные температуры эксплуатации. Например, для рабочих процессов с температурой 250-390°C для передачи давления от РСМ к датчику давления используется сверхвысокотемпературная жидкость UHT (см таблицу заполняющих жидкостей для датчика давления ЭМИС-БАР).

Таблица 1. Заполняющие жидкости для датчиков давления ЭМИС-БАР

| Код | Заполняющая жидкость | Температура, °C |

|---|---|---|

| S | Силиконовое масло | -10…250 |

| LS | Силиконовое масло | -30…180 |

| -30…120 | ||

| HT | Высокотемпературная | 10…300 |

| F | Инертное масло | -50…150 |

| LT | Низкотемпературная | -90…120 |

| -90…70 | ||

| UHT | Сверхвысокотемпературная | -20…400 |

| FO1 | Фторсодержащее масло | -40..120 |

| FO2 | Фторсодержащее масло | -10…230 |

| FO4 | Фторсодержащее масло | -20…190 |

| ES | Силиконовое масло - s | -62…305 |

| EL | Силиконовое масло - l | -120…98 |

| ETS4 | Силиконовое масло – ts4 | -50…380 |

При этом надо помнить, что сам капилляр может находиться при температуре окружающей среды -40°C, и без обогрева жидкость UHT в капилляре полимеризуется. Следовательно, надо обеспечивать обогрев капиллярной линии. Такое решение также уже опробовано и поставляется компанией ЗАО «ЭМИС». Данное исполнение требует дополнительных затрат и срок поставки удлиняется. Поэтому в нашей практике мы стараемся провести ряд дополнительных технических согласований с заказчиком. Часто происходит уточнение границ температурного диапазона, и заказчик совместно с проектными организациями корректирует границы.

Например, в опросном листе заказчик указывает температурный диапазон 250-390°C, а по факту он составляет 250-370°C. В таком случае становится возможным применить заполняющую жидкость ETS4 из каталога ЭМИС-БАР и существенно удешевить техническое решение, сократив сроки производства за счет применения стандартных материалов.

Фото 5: Датчик избыточного давления ЭМИС-БАР 173 из нержавеющей стали с разделительно мембраной

Готовый датчик собирается с РСМ, система вакуумируется (откачивается воздух их капилляра и РСМ), заполняется выбранной жидкостью с нужными характеристиками по температуре и герметично закрывается. Это может быть резьбовое соединение или полностью сварное.

В настоящий момент существует два подхода для применения систем РСМ с капиллярами совместно с датчиками давления.

Первый подход - когда собранная система используется с датчиком, который был поверен до сборки. После сборки происходит проверка итоговой погрешности, и погрешностью системы капилляров и РСМ можно пренебречь с силу малой вносимой неопределённости. Например, когда прибор имеет по паспорту погрешность 0.2 или 0.5%, а ячейка датчика 0,04% и погрешность системы капилляров с РСМ не выходит за пределы 0,2%. При этом в период эксплуатации в межповерочный интервал используется калибровка. Для поверки такого комплекта может потребоваться демонтаж системы РСМ, поверка датчика, повторный монтаж и заливка системы капилляров и РСМ. Такой подход имеет право на жизнь, тем более, если РСМ с капиллярами в данном случае выступает расходником, который в силу агрессивных свойств среды требует периодической замены. Датчик при этом остается неповрежденным и эксплуатируется на протяжении назначенного срока эксплуатации.

Фото 6: Датчик дифференциального давления ЭМИС-БАР 183 с РСМ на высокое статическое давление процесса

Второй подход требует испытаний и сертификации датчика давления в сборе с РСМ и капиллярной системой. Понятно, что у такой системы не будет погрешности 0,04% в силу вносимой погрешности от системы капилляров и самих разделителей. Но поскольку данные технологические решения не используют в системах коммерческого учета, это приемлемо. Куда важнее оценка погрешности всей системы и внесение в описание типа на датчик подобного конструктива с возможностью дальнейшей поверки датчика давления в сборе с РСМ. Именно такой подход реализован с моделями датчика давления ЭМИС-БАР с индексом от 163 до 188, что является удобным в эксплуатации решением и не вызывает вопросов при периодической поверке. Оценка погрешности производится для всей сборки, целиком на систему.

Фото 7: Датчик избыточного давления ЭМИС-БАР 173 с РСМ на высокое статическое давление процесса с промывочным кольцом

В своей каждодневной практике мы видим, что заказчики все чаще предпочитают систему в сборе, с возможностью поверять весь комплект и оценивать состояние системы.

Таблица 2. Модели датчиков давления ЭМИС-БАР с разделительными мембранами

| Модель | Описание изделия |

|---|---|

| 163 | Датчик гидростатического давления с плоской мембраной |

| 164 | Датчик гидростатического давления с выносной мембраной |

| 173 | Датчик избыточного давления с плоской разделительной мембраной |

| 174 | Датчик избыточного давления с разделительной выносной мембраной |

| 175 | Датчик абсолютного давления с плоской разделительной мембраной |

| 176 | Датчик абсолютного давления с выносной разделительной мембраной |

| 183 | Датчик дифференциального давления с плоскими разделительными мембранами (статическое давление до -50 кПа) |

| 184 | Датчик дифференциального давления с выносными разделительными мембранами (статическое давление до – 50 кПа) |

| 185 | Датчик дифференциального давления с выносной и плоской разделительными мембранами (статическое давление до – 50 кПа) |

| 186 | Датчик дифференциального давления с плоскими разделительными мембранами (статическое давление до – 100 кПа) |

| 187 | Датчик дифференциального давления с выносными разделительными мембранами (статическое давление до – 100 кПа) |

| 188 | Датчик дифференциального давления с выносной и плоской разделительными мембранами (статическое давление до – 100 кПа) |

Как видно из таблицы - это большой список, и самостоятельный выбор подходящего варианта может вызывать затруднения.

Чтобы заказать оборудование торговой марки «ЭМИС» заполните, пожалуйста, опросный лист и направьте его на адрес электронной почты sales@emis-kip.ru. Допускается отправка любых кодировок иных производителей датчиков давления, которые требуют замены – наши специалисты подберут аналоги и согласуют с Вами техническую часть для корректной замены.

Фото 8: Отгрузка датчиков давления ЭМИС-БАР с РСМ